آلومینا

آلومینا یا اكسيد آلومينيوم يک تركيب غيرآلی با فرمول شيميايی Al2O3 است. این اکسید پرکاربرد با ساختار کریستالی و ظاهر سفید رنگش بعضا با نام تجاری "کوراندوم" نیز شناخته می شود. آلومینا دمای ذوب بسيار بالایی در حدود 2054 درجه ...

آلومینا یا اكسيد آلومينيوم يک تركيب غيرآلی با فرمول شيميايی Al2O3 است. این اکسید پرکاربرد با ساختار کریستالی و ظاهر سفید رنگش بعضا با نام تجاری "کوراندوم" نیز شناخته می شود. آلومینا دمای ذوب بسيار بالایی در حدود 2054 درجه ...

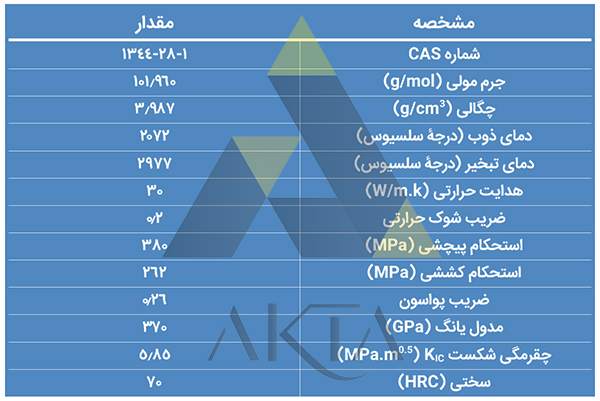

آلومینا یا اكسيد آلومينيوم يک تركيب غيرآلی با فرمول شيميايی Al2O3 است. این اکسید پرکاربرد با ساختار کریستالی و ظاهر سفید رنگش بعضا با نام تجاری “کوراندوم” نیز شناخته می شود. آلومینا دمای ذوب بسيار بالایی در حدود 2054 درجه سلسیوس دارد و از نظر شيميايی بسيار پايدار است.

اين خواص سبب شده تا از اين ماده در كاربردهایی استفاده شود که نیاز به مقاومت حرارتی بالایی باشد. سختی، استحكام و مقاومت به سايش آلومينا در میان اكسيدها سرآمد است. بنابراین از اين ماده به عنوان ساينده، ياتاقان و ابزار برش نیز استفاده می شود.

در قرون گذشته، اقوامی مانند سومری ها، مصريان، يونانیان و روميان آلومینا را شناخته بودند. در آن دوران، اکسید آلومینیوم برای كاربردهایی مانند بند آورنده خون، دندانه برای رنگ پشم، برنزه كردن پوست، داروی ضد التهاب، ضد اسهال، ترکیب مورد استفاده برای موميايی كردن و ماده ضد حريق مورد استفاده قرار می گرفت.

نخستین آلومینای امروزی در سال 1754 از خاک رس و به کمک اسيدسولفوریک استخراج شد. این ماده در آن سال با نام “مارگراف” شناخته شد تا این که در سال 1761، شیمی دانی به نام “گایتون” آن را آلومینا نامید. تولید تجاری آلومينا، نخستین بار در سال 1860 در جنوب فرانسه انجام شد. در این فرایند که “سنت کلر” نام داشت، بوکسیت با سدیم کربنات ترکیب شده و سپس آلومینیوم هیدروکسید از آن رسوب کرد.

اما پیشرفت اصلی در تولید آلومینا به سال 1886 باز می گردد. زمانی که “هرولت” در فرانسه، به کمک فرایند بایر، آلومینا را از بوکسیت استخراج کرد و به تولید انبوه رساند.

اکسید آلومینیوم از سنگ معدن بوکسیت به دست می آید. بوکسیت مهم ترین سنگ معدن آلومینیوم است که حدود ۳۰ تا ۵۴ درصد آلومینا دارد و باقی آن شامل سیلیس، اکسیدهای آهن و تیتانیوم دی اکسید است. این اکسید در اشکال تجاری مختلفی به فروش می رسد که هر کدام خواص فیزیکی و شیمیایی مخصوص به خود را دارند و کاربردهای آن های نیز با هم متفاوت است. در ادامه به روش اصلی تولید آلومینا از سنگ بوکسیت می پردازیم.

در ابتدای فرآیند بایر، سنگ معدن بوکسیت خرد شده و آسیاب می شود. این عملیات سبب می شود که بوکسیت به ذراتی کوچک تر و ریزتر تبدیل شود. در این مرحله قطر ذرات معمولاً کمتر از 300 میکرومتر است. به دلیل سختی بالای بوکسیت، انرژی بالایی برای خردایش آن نیاز است.

منظور از عملیات هضم، مخلوط کردن پودر بوکسیت حاصل از خردایش، با آهک و سود سوز آور در دمای حدود 175 درجه سلسیوس است. در این شرایط، یک سری واکنش های خود به خودی در راکتورهای بایر رخ می دهند. سپس لجن حاصل باید در دمای 106 درجه سانتی گراد، خنک شود.

لجن یا رسوب به دست آمده شامل ترکیباتی مانند اکسید آهن، سیلیکات کلسیم و اکسید تیتانیوم است که باید از ترکیب سدیم آلومینات محلول جدا شوند. باقی مانده محلول از تانک خارج شده و به مرحله شستشو هدایت می گردد.

رسوب گیری هیدروکسید آلومینیوم با سرمایش محلول اشباع از سدیم آلومینات آغاز می شود. در این مرحله با افزودن هیدروکسید آلومینیوم به مخلوط می توان به تشکیل کریستال های جامد این ماده کمک شایانی کرد. چرا که به صورت جوانه زا برای تشکیل پودر نرم آلومینیوم هیدروکسید عمل می کند.

در این مرحله، آلومینیوم هیدروکسید تا دمای ۹۸۰ درجه سلسیوس حرارت می بیند تا آلومینا و آب از یکدیگر جدا شده و آلومینای خالص تولید شود. خلوص آلومینا در این حالت تا 96 درصد نیز می رسد.

در حال حاضر کارخانه آلومینای ایران (جاجرم) تنها تولیدکننده آلومینا در ایران است. بدیهی است که فعالیت این کارخانه پاسخ گوی نیاز کشور نیست. چرا که مجموع ظرفیت اسمی شرکت های آلومینیوم ایران (ایرالکو) و المهدی و هرمزال حدود ۴۳۰ هزار تن آلومینیوم است و با اضافه شدن آلومینیوم جنوب به جمع تولیدکنندگان آلومینیوم که ۳۰۰ هزار تن ظرفیت دارد، ظرفیت تولید آلومینیوم کشور به ۷۳۰ هزار تن خواهد رسید.

با توجه به اینکه نسبت آلومینیوم به آلومینا یک به دو است (برای تولید هر یک کیلوگرم آلومینیوم، حدود دو کیلوگرم آلومینا نیاز است) بنابراین باید یک و نیم میلیون تن آلومینا در کشور تولید شود و تولید ۲۵۰ هزار تنی آلومینا در جاجرم، پاسخگوی نیازها نیست. بنابراین بخشی از آلومینای مورد نیاز کشور باید از طریق واردات تامین شود. از این رو تولید این ماده، فرصت خوبی برای سرمایه گذاری در ایران به شمار می رود.

دریافت کاتالوگ جهت دریافت کاتالوگ محصولات شرکت آریا کالا تامین آسیا (آکتا) کلیک نمایید.

سایت در حال بروزرسانی است. از صبر و شکیبایی شما سپاسگذاریم

سایت در حال بروزرسانی است. از صبر و شکیبایی شما سپاسگذاریم

سایت در حال بروزرسانی است. از صبر و شکیبایی شما سپاسگذاریم.

سایت در حال بروزرسانی است. از صبر و شکیبایی شما سپاسگذاریم.